Промышленные материалы под микроскопом: как химия влияет на надёжность

16 февраля 2026, 14:11 | Мнение | Просмотры: 15

В основе надёжности любого промышленного материала лежит не только его физическая структура, но и химический состав. Именно он определяет, как материал поведёт себя под воздействием температуры, влаги, агрессивных сред или времени. Металлы корродируют, полимеры стареют, а композиты теряют прочность - и всё это результат химических процессов, протекающих внутри структуры вещества.

1. Химический состав как основа свойств

Химический состав определяет всё: от прочности и плотности до устойчивости материала к температуре, влаге и агрессивным средам. Даже незначительные изменения в формуле способны кардинально изменить поведение вещества.

Например, добавление легирующих элементов (никеля, хрома, молибдена) в сталь делает её нержавеющей и термостойкой, тогда как примеси серы или фосфора, наоборот, снижают пластичность и вызывают хрупкость. В полимерах всё решают мономеры и добавки: стабилизаторы защищают от ультрафиолета, антипирены повышают огнестойкость, а пластификаторы придают гибкость.

В композиционных материалах важна не только химия матрицы, но и взаимодействие компонентов. Например, стеклоткань, пропитанная эпоксидной смолой, образует композит с высокой жёсткостью и электроизоляционными свойствами, который активно применяется в электронике и машиностроении.

Понимание химического состава - ключ к прогнозированию поведения материала. Это позволяет инженерам выбирать оптимальные решения для конкретных условий.

2. Влияние примесей и модификаторов

Даже небольшое количество примесей способно радикально изменить свойства материала - как в лучшую, так и в худшую сторону. В промышленности этот фактор часто становится решающим при выборе поставщика или технологии обработки.

В металлах примеси серы, фосфора или кислорода снижают пластичность и ухудшают свариваемость. Зато добавки никеля, хрома или ванадия, наоборот, улучшают коррозионную стойкость и повышают твёрдость.

Добавление стекловолокна в полиамид (ПА6-ГФ30) повышает жёсткость и термостойкость, графит во фторопласте Ф4К20 уменьшает трение, а силиконовые добавки делают полиэтилен более скользким и износостойким. Даже процентное содержание стабилизаторов против старения или антипиренов влияет на срок службы изделия.

В композиционных материалах примеси и модификаторы отвечают за взаимодействие между слоями и компонентами. Например, связующие агенты обеспечивают прочное сцепление между волокном и матрицей, предотвращая расслоения при температурных перепадах.

Именно контроль примесей и точная дозировка модификаторов отличают качественный материал от нестабильного. Поэтому надёжные производители уделяют большое внимание чистоте сырья и воспроизводимости рецептуры - ведь даже отклонение в 1–2% может привести к изменению прочности, цвета или электроизоляционных свойств изделия.

3. Поведение материалов в агрессивных средах

Эксплуатация оборудования в агрессивных средах: кислотах, щелочах, солевых растворах, органических растворителях - предъявляет особые требования к материалам. Здесь химическая стойкость становится важнее, чем прочность или твёрдость, ведь разрушение может происходить не из-за механической нагрузки, а из-за медленной коррозии или химического разложения.

Металлы чаще всего страдают от коррозии. Даже нержавеющие стали подвержены точечной или щелевой коррозии при длительном контакте с солями, особенно при повышенных температурах. Алюминиевые сплавы разрушаются под действием щелочей, а медь и её сплавы - при контакте с аммиаком или серосодержащими соединениями. Чтобы повысить устойчивость, применяют защитные покрытия - никелирование, анодирование, хромирование, а также используют специальные марки сталей.

Полимеры и фторопласты, напротив, демонстрируют уникальную химическую инертность. Фторопласт (ПТФЭ, Ф4) выдерживает воздействие практически всех агрессивных веществ - от концентрированных кислот и щелочей до органических растворителей - и не теряет прочности даже при длительном нагреве. Полиэтилен (ПЭ) и полипропилен (ПП) устойчивы к большинству неорганических реагентов, благодаря чему их используют для трубопроводов и ёмкостей для химических жидкостей. Капролон (ПА6) проявляет стойкость к маслам и углеводородам, хотя чувствителен к кислотам и влаге, посмотреть актуальные цены и ассортимент листового и стержневого капролона можно тут.

Композиты и электроизоляционные материалы занимают промежуточное положение. Например, стеклотекстолит СТЭФ сохраняет механическую прочность и электроизоляционные свойства в агрессивных средах при температурах до +150 °C, но разрушается при длительном контакте с концентрированными кислотами.

Поведение материалов также зависит от условий эксплуатации - температуры, концентрации реагентов и длительности воздействия. Один и тот же материал может быть полностью устойчив при кратковременном контакте, но разрушаться при постоянном. Поэтому при выборе материалов для химически активной среды важно учитывать не только паспортную стойкость, но и реальные режимы работы - давление, температуру, частоту циклов.

Именно сочетание химической инертности, температурной стабильности и механической надёжности делает фторопласт, полипропилен и стеклотекстолит ключевыми материалами для оборудования в химической, пищевой и фармацевтической промышленности.

4. Методы повышения надёжности

Повышение надёжности материалов - это не только выбор прочного сырья, но и комплекс инженерных решений, направленных на продление срока службы деталей и снижение рисков разрушения. В промышленности применяют целый ряд подходов, позволяющих защитить изделия от температурных, механических и химических воздействий.

4.1. Подбор оптимального материала.

Надёжность начинается с выбора подходящего материала под конкретные условия эксплуатации. Например, фторопласт (ПТФЭ) выбирают для контакта с агрессивными средами, капролон (ПА6) - для подвижных узлов с нагрузкой и трением, а стеклотекстолит (СТЭФ) - для электроизоляции и работы при нагреве. Комбинирование материалов (например, металлическое основание + полимерная вставка) помогает совместить прочность и химическую стойкость.

4.2. Использование защитных покрытий.

Металлы часто защищают от коррозии с помощью гальванических или лакокрасочных покрытий, анодирования, фосфатирования. Для полимеров применяют антифрикционные или фторопластовые покрытия, которые снижают трение и повышают устойчивость к воздействию масел и растворителей. В некоторых случаях используют армирование стекловолокном или углеродным наполнителем, что делает материал более стабильным при нагрузках и нагреве.

4.3. Контроль технологических параметров.

Даже самый качественный материал теряет свойства при нарушении технологии изготовления. Например, перегрев при обработке полимеров может вызвать деформацию, а неправильное охлаждение металлов - внутренние напряжения. Поэтому важно строго соблюдать режимы обработки, температуры и допуски.

4.4. Своевременное обслуживание и диагностика.

Регулярный осмотр оборудования, контроль износа и замена уплотнений или втулок до момента их разрушения позволяют значительно продлить срок службы узлов. Использование современных методов контроля помогает выявить микротрещины и перегрев на ранней стадии.

4.5. Инженерная оптимизация конструкции.

Часто надёжность можно повысить не изменяя материал, а грамотно переработав конструкцию. Добавление компенсационных зазоров, переходных втулок или изоляционных вставок снижает напряжения и позволяет учесть различие в тепловом расширении между металлом и полимером.

5. Примеры из практики

Рассмотрим несколько типовых ситуаций, где химический состав и грамотный выбор материала напрямую влияют на надёжность оборудования и срок службы деталей.

5.1. Оборудование для химических производств.

В насосах, перекачивающих агрессивные жидкости: кислоты, щёлочи, растворители - металлические элементы быстро подвергаются коррозии. Поэтому производители всё чаще переходят на фторопласты (ПТФЭ, FEP) и полипропилен (PP), которые инертны к большинству реагентов и выдерживают температуры до +200 °C. Использование таких материалов в корпусах, прокладках и клапанах позволило увеличить срок службы агрегатов в 3–4 раза без дополнительного обслуживания.

5.2. Электроизоляционные конструкции в энергетике.

В трансформаторах и распределительных шкафах долгое время применялись бакелит и прессованная бумага, которые со временем теряли прочность и впитывали влагу. Переход на стеклотекстолит и эпоксидные композиты с модифицированными смолами повысил стойкость к нагреву и электрическим разрядам. Благодаря добавлению кремнийорганических модификаторов изоляционные вставки стали выдерживать до +180 °C без потери свойств.

5.3. Подвижные узлы машиностроения.

В подшипниковых опорах, направляющих и втулках вместо бронзы и стали всё чаще применяют капролон (ПА6), фторопласт и полиацеталь (POM). Эти материалы обладают низким коэффициентом трения и не требуют постоянной смазки. В результате оборудование работает тише, легче и дольше, а обслуживание сокращается до минимума. Подробнее о изготовлении втулок, шайб и колец из фторопласта разных размеров и толщины (что позволяет подобрать изделия под конкретные узлы и условия эксплуатации) можно узнать здесь.

5.4. Производство пищевого и фармацевтического оборудования.

Здесь особенно важна химическая чистота материалов. Металлические детали с течением времени могут окисляться и загрязнять продукт, поэтому применяются инертные полимеры - например, ПТФЭ и полиэтилен высокой плотности. Они не вступают в реакцию с содержимым, легко моются и соответствуют санитарным нормам. На практике это позволило крупным перерабатывающим предприятиям отказаться от регулярной замены прокладок и уплотнений.

5.5. Транспорт и авиация.

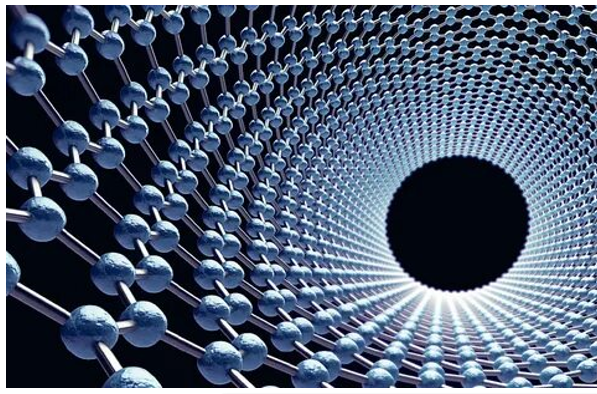

В современных транспортных системах активно применяются композитные материалы на основе стекловолокна и углеволокна. Они сочетают прочность, лёгкость и стойкость к внешним воздействиям. Добавление специальных связующих и модификаторов предотвращает расслоение и снижает усталостные повреждения при вибрации и перепадах температуры.

Заключение

Современные промышленные материалы - это не просто результат технологического прогресса, а итог глубокого понимания химии и физики вещества. От того, как организована структура полимера, сплава или композита, зависит его устойчивость к коррозии, температуре, износу и воздействию среды.

Грамотный выбор состава и применение модификаторов позволяют значительно повысить надёжность деталей, продлить срок службы оборудования и минимизировать затраты на обслуживание. Более подробную информацию о доступных марках и типах промышленных пластиков, а также консультации по их подбору и применению, можно найти у КСЭЛ.

В итоге химия становится не узкой наукой, а ключевым инструментом инженерного мышления, который помогает создавать долговечные, безопасные и эффективные решения для любой отрасли.